یونولیت یکی از مهم ترین تجهیزات بسته بندی و ساختمان سازی است که به دلیل داشتن خواص ویژه و منحصر به فرد، امروزه در حجم انبوه از آن استفاده می شود. تولید و استفاده از این محصول در سال ۱۹۵۹ به طور رسمی انجام شد و امروزه از این محصول فوم مانند جهت ساختمان سازی یا بسته بندی انواع مواد خوراکی، دارویی یا تجهیزات و لوازم منزل استفاده می شود.

آشنایی با روند تولید و ساخت یونولیت می تواند به شما در آشنایی بیشتر با این محصول کمک کند؛ این محصول پلیمری در 3 مرحله اصلی که شامل پیش انبساط، تثبیت و شکل دهی است تولید و سپس وارد بازار می شود.

1. مرحله 1؛ پیش انبساط

اولین و مهم ترین مرحله در روند تولید و ساخت یونولیت، مرحله پیش انبساط است؛ در این مرحله مواد اولیه یونولیت که در اصل نوعی پلیمر مصنوعی هستند و استایرن نام دارند تهیه و کیفیت آنها بررسی می شود. این مواد شباهت زیادی به دانه های شکر داشته و در ابتدا از اندازه بسیار کوچک و ریزی برخوردار هستند.

توجه داشته باشید در مرحله پیش از انبساط در ابتدا باید چگالی مواد اولیه یونولیت مورد توجه قرار گرفته و چگالی آنها به طور کامل و دقیق بررسی شود، سپس مواد اولیه وارد دستگاهی به نام اکسپندر می شوند.

در این دستگاه بخار زیاد سبب حجیم شدن دانه های استایرن می شود، جالب است بدانید گاهی مواقع این دانه های کوچک تا بیش از ۵۰ برابر حجم می شوند؛ استایرن یا همان مواد اولیه یونولیت با استفاده از پروانه های همزن در دیگ های بخار کاملاً منبسط شده و روند تولید و ساخت یونولیت در مرحله اول تمام می شود.

2. مرحله دوم؛ تهویه

مرحله دوم در روند تولید و ساخت یونولیت مربوط به تهویه یا تثبیت است، کارگران پس از پخته و آماده شدن مواد اولیه یونولیت در دستگاهها و دیگهای بخار، آنها را جهت خنک شدن و آماده سازی نهایی، به سیلوهای مخصوص منتقل میکنند..

این مرحله نیز از اهمیت زیادی برخوردار است و اگر هوادهی به طور کامل انجام نشود یا کیفیت مواد در مرحله اول بررسی نشوند، سبب ایجاد مشکل برای یونولیت می شود. در مرحله تهویه تمامی مواد باید تحت تاثیر دما و فشار تعادلی، نزدیک به ۶ تا ۱۲ ساعت استراحت کرده تا دوره تکامل آنها سپری شود.

علاوه بر این، در این مرحله تمامی مواد اولیه یونولیت به طور کامل بررسی شده و آنهایی که حجیم نشده یا فرایند پخته شدن به خوبی روی آن ها انجام نشده است جدا می شوند تا سبب کاهش کیفیت یونولیت در آینده نشوند.

3. مرحله سوم؛ قالب سازی

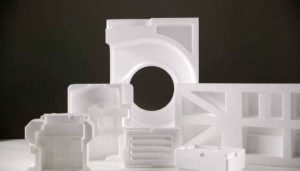

مرحله سوم و مرحله آخر در روند تولید و ساخت یونولیت مربوط به قالب سازی است، در این مرحله مواد خنک شده یونولیت را در قالب های مخصوص قرار داده و سپس آنها را به صورت مجدد با بخار آب، گرم می کنند؛ بخار آب باعث می شود یونولیت ها بدون اینکه آسیب ببینند به شکل بلوک یا همان قالب در بیایند.

پس از اینکه با استفاده از گرما و قالب های مخصوص مواد کاملاً به هم چسبیده و به شکل قالب درآمدند به انبار جهت خشک شدن منتقل می شوند؛ پس از اینکه یونولیت نهایی خشک شد اقدام به خارج کردن آن از داخل قالب ها و در نهایت برش آن ها می کنند.

جالب است بدانید در زمانی که اقدام به ریختن مواد یونولیت در قالب ها می کنند، تقریباً بیش از ۹۸ درصد حجم یونولیت ها از هوا تشکیل شده است؛ دانستن روند تولید و ساخت یونولیت می تواند به افرادی که در این حوزه کار می کنند کمک کند تا با ساختار این ماده بهتر آشنا شده و هنگام تولید با مشکل روبرو نشوند.

محصول پیشنهادی: یونولیت کرومیت

مزیت استفاده از یونولیت

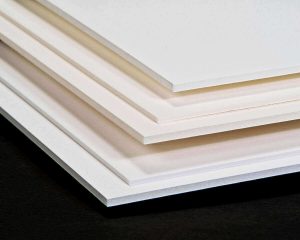

پس از آشنایی با روند تولید و ساخت یونولیت بهتر است با مزیت این محصولات نیز آشنا شوید، انواع یونولیت در هر اندازه و ضخامتی دارای وزن سبک، دوام زیاد، مقاومت و ماندگاری فراوان در برابر رطوبت، ضد ضربه بودن، تطبیق پذیری، راندمان حرارتی، راحتی در استفاده و…. است.

به همین دلیل خرید و استفاده از آن در بیشتر صنایع سبک، نیمه صنعتی و سنگین افزایش زیادی یافته است؛ در حال حاضر انواع یونولیت دارای قیمت بسیار کمی هستند و شما می توانید برای ساختمان سازی یا بسته بندی و نگهداری تمامی مواد مخصوصا لوازم و تجهیزات شکستنی از آنها استفاده کنید.

سخن پایانی

پس از اطلاع از روند تولید و ساخت یونولیت، اگر می خواهید اقدام به خرید بهترین و مرغوب ترین نوع یونولیت کنید، ما سایت آفر فوم را به شما معرفی می کنیم؛ تمامی فوم ها و یونولیت های این مجموعه از کیفیت بالا، قیمت مناسب، استانداردهای ساخت بالا و استحکام و نرمی فراوانی برخوردار هستند.

شما می توانید با خیال راحت این محصولات را برای شغل و حرفه خود خریداری کرده و از آنها استفاده کنید. فوم های ساخت مجموعه آفر فوم از بهترین مواد تهیه شده و خطر یا مشکلی برای مواد خوراکی و دارویی ندارند، همچنین سبب حفظ کیفیت و سلامت محصولات شما می شوند.

کارشناس فروش 1

کارشناس فروش 1